El

Cemento

El cemento: pilar de la construcción

Desde la antigüedad, el cemento ha sido clave para levantar estructuras duraderas. Hoy sigue siendo esencial en el desarrollo de obras firmes y resistentes en todo el mundo.

Los aglomerantes derivados de la piedra caliza (materia prima del cemento) se conocen desde hace milenios. Los depósitos de caliza aparecieron en el planeta debido a cambios geológicos de procesos de combustión espontánea que provocaron reacciones químicas en depósitos calcáreos. Este cemento natural fue el que los hombres utilizaron en los primeros siglos de la civilización.

En la antigüedad, el hombre usó la cal como aglomerante en sus construcciones, recurriendo para ello a varios materiales y mezclas con el fin de mantener unidas las piedras y tejas usadas en las edificaciones.

Hacia el año 2.000 A.C. los egipcios usaron morteros de yeso y cal para construir la pirámide de Cheops; en el año 700 A.C., los griegos usaron morteros de cal como plataformas, ahí se subieron líderes como Demóstenes y Pericles para efectuar sus discursos; y en el año 100 A.C. los romanos dieron un gran paso al crear una piedra artificial, mezclando cal con puzolana (mineral volcánico encontrado en Puozzoli, Nápoles).

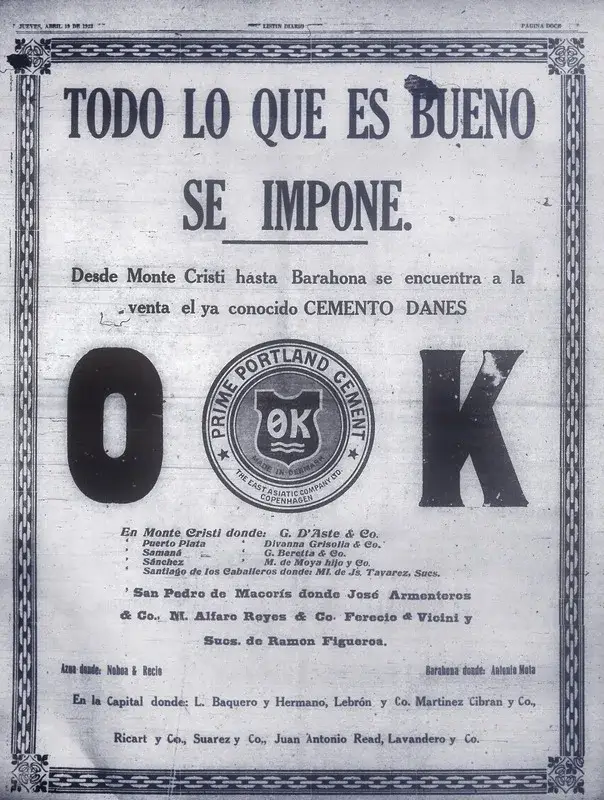

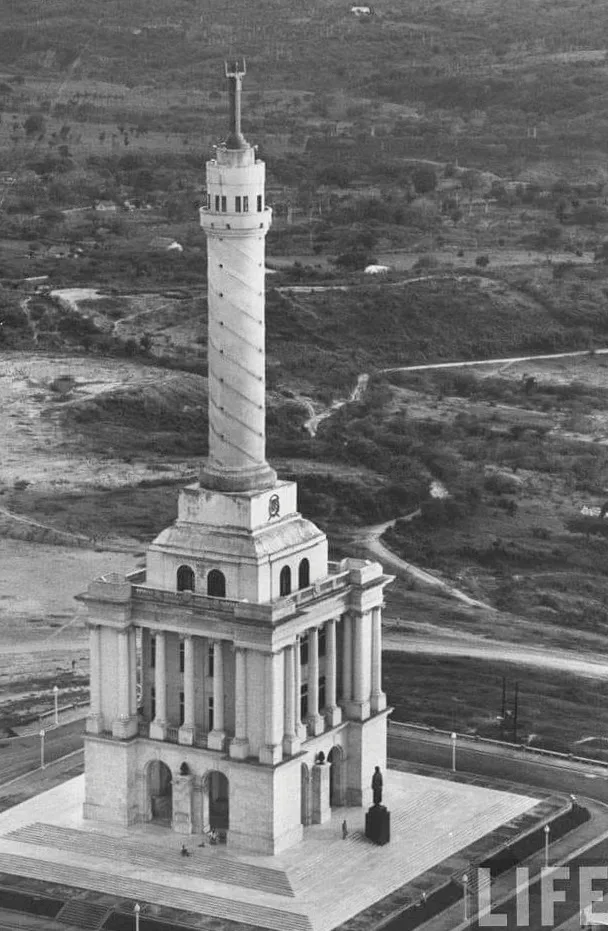

Cemento & Nación

Este libro histórico documenta el impacto del cemento en el desarrollo de la infraestructura y la identidad nacional dominicana. A través de sus páginas, se recorre el origen, transformación y consolidación de una industria clave para la construcción del país moderno.

Disponible para consulta en línea, esta obra es un homenaje a quienes han hecho posible que el cemento sea parte de nuestra historia colectiva.

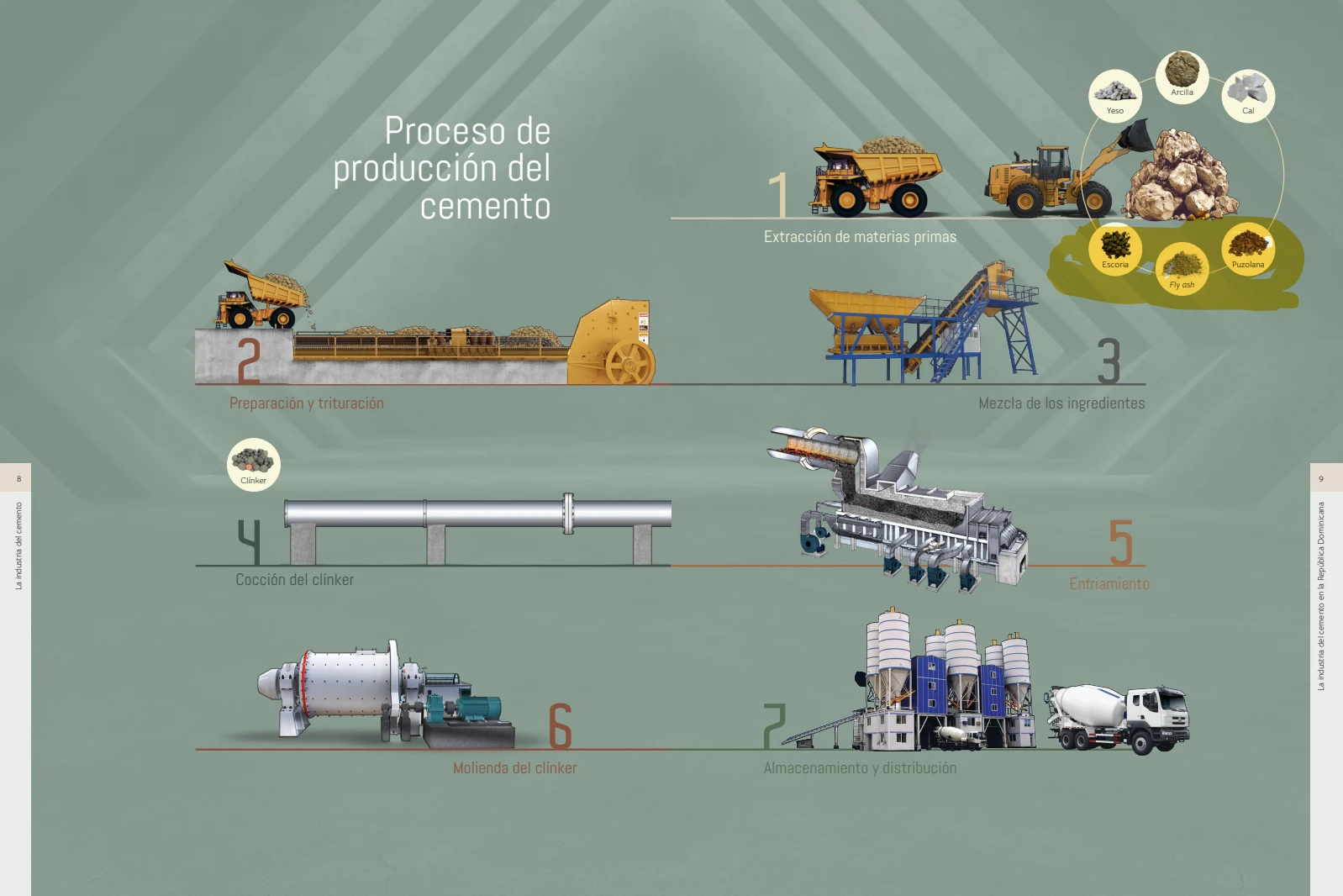

Proceso de Fabricación

En ocho pasos, te explicamos cómo se transforma la piedra en el material que sostiene nuestras construcciones.

PASO 1 – Extracción de materias primas

Todo comienza con la extracción de piedra caliza, arcilla y otros minerales desde canteras. Estas materias primas son la base del cemento y se obtienen mediante maquinaria pesada especializada.

PASO 2 – Transporte a planta

Una vez extraídas, las grandes masas de piedra son transportadas a la planta de procesamiento mediante camiones o bandas transportadoras.

PASO 3 – Trituración primaria

En las trituradoras, las rocas se fragmentan por impacto o presión hasta alcanzar un tamaño máximo de 1.5 pulgadas, preparándolas para su mezcla y molienda.

PASO 4 – Prehomogeneización

Los materiales triturados se mezclan de manera controlada para asegurar una composición química uniforme antes de pasar al molino.

PASO 5 – Molienda de crudo

La mezcla prehomogeneizada se muele finamente en grandes molinos para facilitar la reacción química posterior durante la calcinación.

PASO 6 – Calcinación y formación del Clinker

El polvo crudo se introduce en hornos rotatorios que alcanzan temperaturas de hasta 1450 °C. Allí, los materiales se transforman químicamente en Clinker: pequeñas esferas grisáceas de alta resistencia.

PASO 7 – Molienda final del Clinker

El Clinker se muele junto a yeso y otros aditivos en molinos con bolas de acero, produciendo el polvo fino que conocemos como cemento.

PASO 8 – Almacenamiento y distribución

Finalmente, el cemento se almacena en silos y se distribuye en sacos o a granel hacia los diferentes puntos del mercado para su uso en la construcción.

Aditivos Minerales

Mejorando el cemento con residuos industriales

Además de los materiales tradicionales, algunos tipos de cemento incluyen aditivos minerales provenientes de otros procesos industriales. Estos no forman parte obligatoria del proceso base, pero se agregan para mejorar propiedades técnicas y ambientales del producto final.

Cenizas Volantes (Fly Ash)

Son residuos finos capturados en las chimeneas de plantas termoeléctricas alimentadas por carbón. Su incorporación mejora la trabajabilidad del hormigón y su durabilidad ante ambientes agresivos.

Escorias de Altos Hornos

Provienen del proceso de fundición del hierro y, tras ser pulverizadas, pueden utilizarse como puzolana para aumentar la resistencia química del cemento.

El uso de estos materiales apoya prácticas de economía circular, reduce emisiones y mejora el desempeño del cemento, especialmente en obras expuestas a condiciones extremas.

Normas & Calidad

GENERAL

Las variables a controlar y los porcentajes y tipos de materiales añadidos, dependerán del tipo de cemento que se requiera producir.

CONTROL DE CALIDAD DEL CEMENTO

El control de calidad de los cementos se puede definir como el conjunto de métodos, técnicas y procedimientos que permiten garantizar que el producto final cumple los objetivos de calidad, regularidad, seguridad y economía, tanto para el fabricante como para el usuario, dos beneficiarios directos que requieren controles de calidad independientes, pero mutuamente informados.

Las fábricas de cemento realizan un control interno de calidad de su producto, que es imprescindible para efectuar oportuna y eficazmente las correcciones y ajustes en las diversas etapas de fabricación, en la búsqueda constante de obtener cementos de la calidad y de la regularidad que le exigen la normalización y la demanda.

Un control de calidad oficial garantiza al usuario que el producto que se encuentra en el mercado cumple con las especificaciones generales señaladas en la norma nacional.

Conoce la Clasificación del Cemento

Cemento Portland Tipo I

Uso general. El más común para obras de concreto que no requieren propiedades especiales.

Cemento Portland Tipo II

Moderada resistencia a sulfatos y moderado calor de hidratación. Ideal para estructuras en contacto con suelos o aguas ligeramente agresivas.

Cemento Portland Tipo III

Alta resistencia inicial. Útil cuando se necesita desencofrar o poner en servicio rápido.

Cemento Portland Tipo IV

Bajo calor de hidratación. Recomendado para grandes volúmenes de concreto como presas.

Cemento Portland Tipo V

Alta resistencia a sulfatos. Diseñado para ambientes altamente agresivos como plantas de tratamiento o suelos con alta salinidad.

Conoce Nuestro Proceso de Producción

Haz click en el botón de reproducción para ver nuestro video.

¿Listo para empezar?